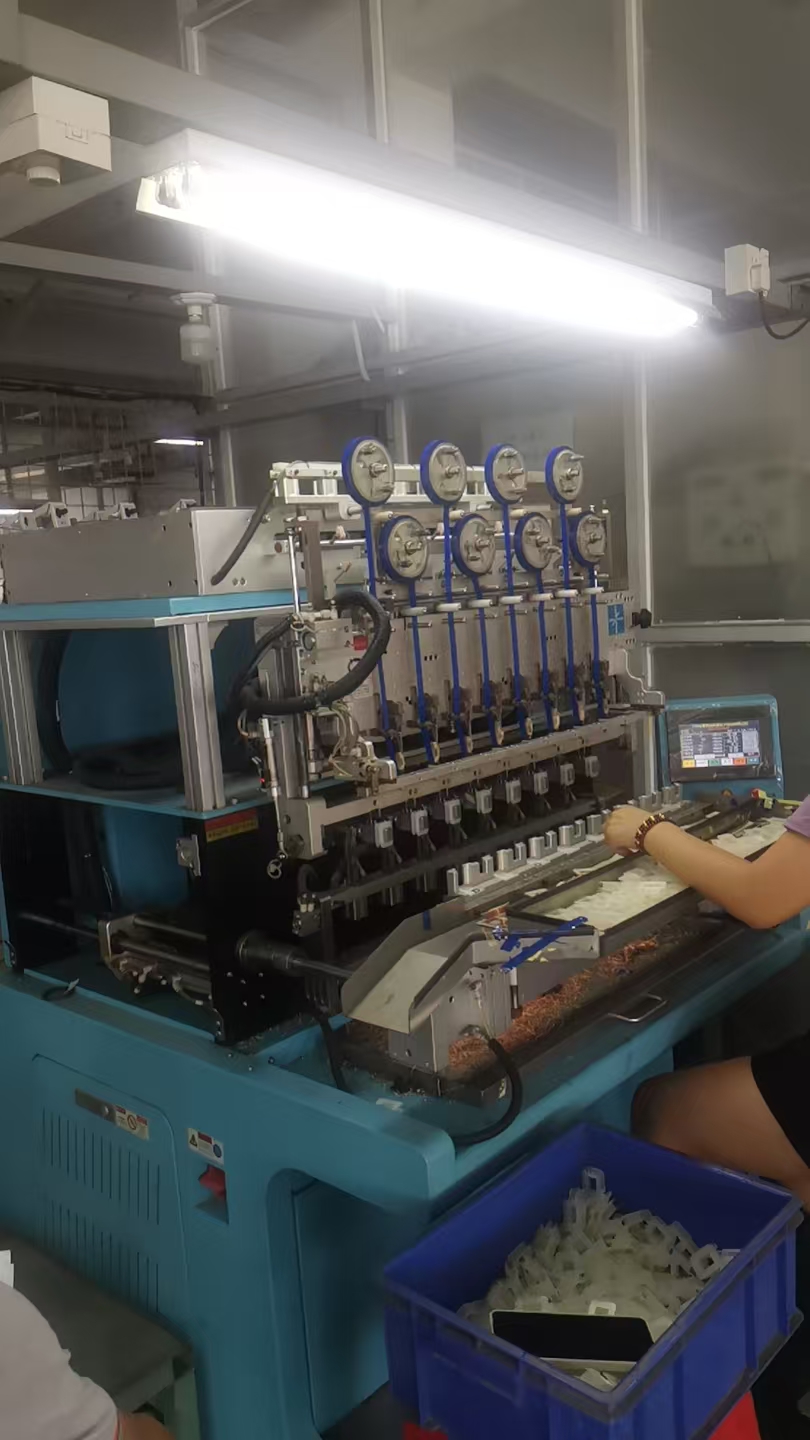

Aby jeszcze bardziej poprawić jakość produktów, wydajność produkcji i konkurencyjność na rynku, nasza firma pomyślnie zakończyła modernizację sprzętu nawijającego — od tradycyjnych ręcznych maszyn nawijających do w pełni zautomatyzowanych systemów nawijających — co stanowi nowy kamień milowy w naszej drodze do inteligentnej produkcji.

Jako wiodące przedsiębiorstwo w branży produkcji pomp wodnych, zdajemy sobie sprawę z kluczowej roli, jaką wydajność silnika odgrywa w niezawodności produktu. Precyzyjne uzwojenie cewek ma kluczowe znaczenie dla wydajności, trwałości i redukcji hałasu naszych silników pomp.

W przeszłości cewki stojana były nawijane ręcznie przez doświadczonych techników. Chociaż proces ten pozwalał na pewne dostosowanie, był pracochłonny, czasochłonny i podatny na błędy ludzkie, szczególnie podczas produkcji wielkoseryjnej.

Dzięki wprowadzeniu precyzyjnych automatycznych nawijarek, znormalizowaliśmy cały proces nawijania cewek. Systemy te działają z programowalnymi parametrami, zapewniając równomierne naprężenie, precyzyjne ułożenie drutu i doskonałą powtarzalność.

Wyniki są jednoznaczne: nasza wydajność produkcji wzrosła o ponad 40%, a dzienna produkcja znacząco wzrosła. Jednocześnie spadła liczba usterek, a spójność między jednostkami znacznie się poprawiła.

Maszyny zautomatyzowane są wyposażone w funkcje monitorowania w czasie rzeczywistym, inteligentnego wykrywania błędów i autokorekty. Technologia ta zapewnia stabilność produktu i umożliwia wczesną interwencję w celu uniknięcia problemów z jakością w dalszej części produkcji.

Oprócz zwiększenia wydajności, ta modernizacja poprawia również wydajność naszych produktów. Precyzyjnie nawinięte cewki redukują straty energii i poprawiają sprawność silnika, co przekłada się na wyższą wydajność pomp wodnych i dłuższą żywotność.

Role pracowników również uległy zmianie. Dzięki ustrukturyzowanym szkoleniom nasi operatorzy przeszli z pracy fizycznej na nadzór nad maszynami, audyty jakości i optymalizację procesów, co pozwoliło im wnieść większą wartość do łańcucha produkcyjnego.

Przejście na automatyzację poprawiło bezpieczeństwo w miejscu pracy poprzez ograniczenie powtarzalnych czynności i minimalizację obciążenia fizycznego związanego z ręcznym nawijaniem cewek.

Wykorzystanie materiałów również stało się bardziej efektywne. Automatyczny system oblicza optymalną długość drutu dla każdego elementu, co znacznie zmniejsza ilość odpadów i wspiera nasze cele w zakresie zrównoważonej produkcji.

Ta inwestycja wpisuje się w naszą strategię „jakość na pierwszym miejscu, efektywność na pierwszym miejscu”. Wzmacnia ona nasze możliwości dostarczania klientom krajowym i zagranicznym produktów o dużej objętości i wysokiej jakości, z większą szybkością i precyzją.

Patrząc w przyszłość, planujemy kontynuować modernizację innych kluczowych etapów linii produkcyjnej — w tym montażu wirnika, wyważania wirnika i automatycznego testowania — w celu utworzenia w pełni zintegrowanego, inteligentnego systemu produkcyjnego.

Wprowadzenie na rynek mechanizmu nakręcania automatycznego to coś więcej niż tylko modernizacja sprzętu; to odzwierciedlenie zaangażowania naszej firmy w innowacje technologiczne, zadowolenie klienta i ciągłe doskonalenie.

Wierzymy, że wspieranie ludzi poprzez automatyzację jest kluczem do zrównoważonego rozwoju. Pozwalając maszynom wykonywać powtarzalne czynności, pozwalamy naszemu zespołowi skupić się na innowacjach, kontroli procesów i doskonałości jakości.

Dzięki tej transformacji jesteśmy przekonani, że będziemy w stanie sprostać zmieniającym się potrzebom rynku globalnego i dostarczać wyjątkowe rozwiązania w zakresie pomp wodnych na nadchodzące lata.